汽车座椅风袋的生产是一个“从平面到立体”的转化过程,需通过薄膜热压成型、气密检测等十余道工序,将多层材料精准组合,最终形成符合设计要求的立体结构。

高频焊接:分子级的“无缝连接”

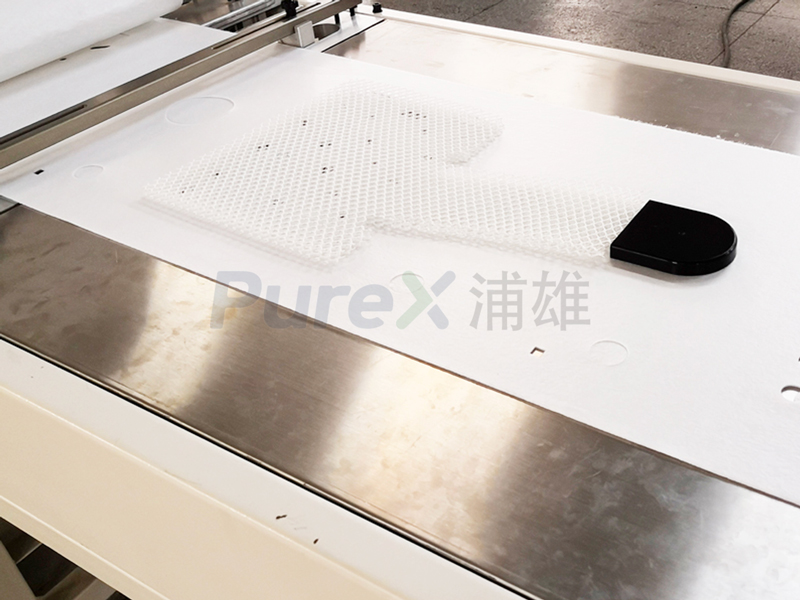

风袋的边缘与气嘴需通过高频焊接工艺密封。其原理是利用高频电磁场使TPU分子产生极化摩擦,瞬间升温至熔点(约180℃)后冷却固化,形成比材料本身更强的焊接接头。这一工艺的优势在于:

密封性:焊接强度可达15N/mm(远高于材料本身的拉伸强度),确保气嘴与风袋连接处不漏气;

效率:单次焊接时间仅0.5秒,适合大规模生产;

环保性:无需添加胶水,避免挥发性有机物(VOC)排放。

气密检测:毫米级的“严苛考验”

每只风袋在出厂前需经过氦气检漏测试:将其充入氦气至0.1MPa压力,然后浸入水中观察是否产生气泡。若漏气率超过0.5cc/min,则判定为不合格品。此外,还需通过高压脉冲测试(模拟车辆行驶中的气压波动)与高温高湿测试(85℃、85%湿度环境下持续72小时),确保风袋在极端条件下仍能稳定工作。

汽车座椅风袋,这个隐藏在皮革与海绵之间的“小部件”,承载着材料科学家对分子结构的精准调控、工艺工程师对毫米级误差的严苛把控,以及设计师对人体工学的深刻理解。它不追求外观的华丽,却以无声的陪伴,让每一次出行都成为舒适的享受。从TPU薄膜的柔韧到高频焊接的精密,从导流筋的气流设计到氦气检漏的严苛标准,每一个细节都在诉说着一个真理:真正的科技,是让人感受不到科技的存在。

未来,随着材料与工艺的持续进化,风袋将不再仅仅是“通风工具”,而是成为座椅智能生态的一部分——感知人体温度自动调节风速、根据驾驶模式切换按摩模式、甚至通过香气扩散提升情绪价值。而这一切的起点,正是今天我们对材质与工艺的极致追求。