汽车座椅压花模具的选择直接影响压花效果、生产效率和产品质量。以下是选择模具时需重点考虑的因素及具体建议,帮助您高效匹配生产需求。

一、明确核心需求

在选择模具前,需先明确以下关键信息:

- 面料类型

- 皮革(天然/人造):需耐高温、高压,花纹清晰度要求高。

- 织物:需考虑透气性,避免压花后影响柔软度。

- 复合材料(如PVC涂层织物):需匹配高频焊接工艺的模具。

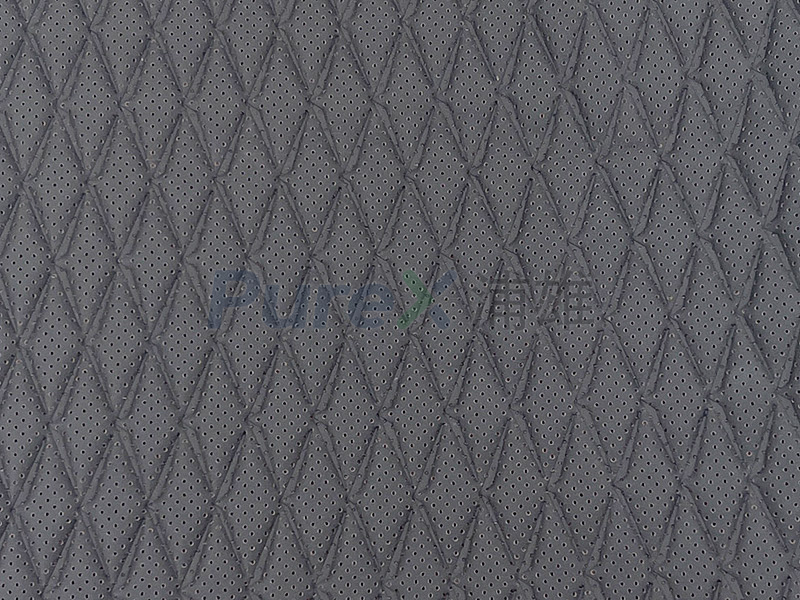

- 花纹设计

- 风格需求:条纹、网格、菱形、LOGO等,需与座椅整体设计协调。

- 深浅要求:深花纹需更高压力,浅花纹需更精细的模具表面处理。

- 生产规模

- 小批量定制:选择可快速更换的模块化模具,降低单次成本。

- 大批量生产:选择耐用性高的金属模具(如钢制),减少更换频率。

二、模具材质选择

模具材质直接影响使用寿命和压花效果,常见材质及适用场景如下:

| 材质 |

优点 |

缺点 |

适用场景 |

| 铝合金 |

轻便、导热快、成本低 |

耐磨性差,易变形 |

小批量生产、测试阶段 |

| 钢(工具钢) |

耐磨、耐高温、寿命长 |

成本高、重量大 |

大批量生产、长期使用 |

| 铜合金 |

导热性极佳,适合高频焊接 |

成本高、硬度较低 |

高频焊接工艺的复合材料压花 |

选择建议:

- 优先选钢制模具:若生产规模大或需长期使用,钢制模具的耐用性更高。

- 铝合金模具适合测试:初期开发或小批量订单时,铝合金模具成本更低、调整灵活。

三、模具设计与工艺匹配

- 花纹精度

- 激光雕刻模具:花纹边缘清晰,适合精细LOGO或复杂图案。

- 机械雕刻模具:成本较低,但花纹细节可能不如激光雕刻。

- 脱模性能

- 表面处理:模具表面需做防粘处理(如镀铬),避免面料粘连。

- 离型纸辅助:对于易粘连的面料(如PVC),可配合离型纸使用。

- 模块化设计

- 可更换花纹模块:同一模具底座可更换不同花纹模块,降低模具成本。

- 多工位模具:一次压花完成多个区域,提高效率(适合大尺寸座椅面料)。