汽车座椅通风袋是汽车座椅通风系统中的一个关键组件。这个通风袋通常用在座椅的靠背通风系统中,它的主要作用是容纳和引导空气流通,从而有效地改善人体与椅面接触部分的空气流通环境。

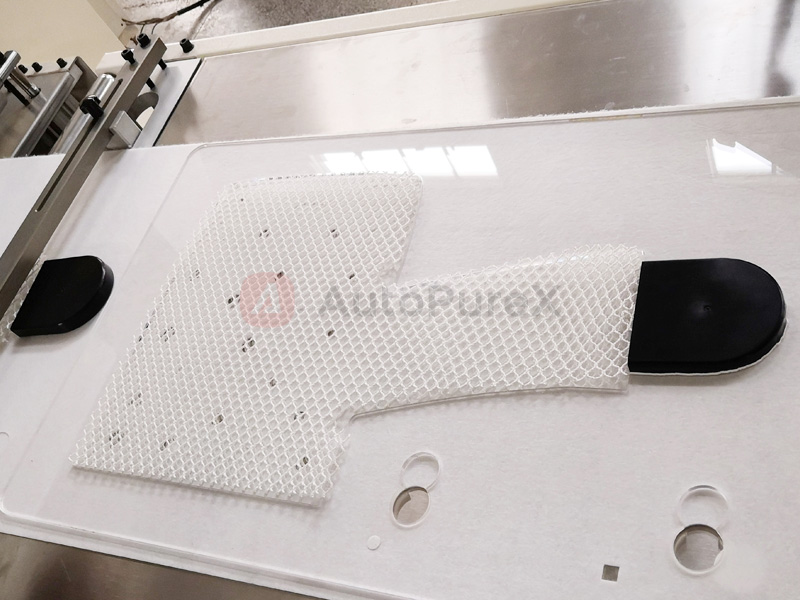

通风袋主要由TPU透明膜、3D立体织物、无纺布等材料组成,并通过高周波熔断机进行焊接切边生产。在座椅通风系统中,风扇会将空气吹入通风袋中,这些空气随后会经过座椅内部的风道,并从椅面上的通风孔流出,从而带走乘客身体与座椅接触部分的多余热量和汗液,使乘客即使在长时间乘坐的情况下也能保持干爽和舒适。

值得注意的是,通风袋的设计和生产需要精确的工艺和技术,以确保其能够有效地引导空气流动,同时又能保持座椅的舒适性和耐用性。因此,通风系统的设计和生产制作的环节是非常重要的。

汽车座椅通风袋的生产制作过程涉及多个步骤和特定的工艺要求。

以下是制作汽车座椅通风袋的大致流程:

需要注意的是,由于通风袋的制作涉及专业的工艺和设备,因此通常由具备相应技术和高频焊接设备的制造商来完成。此外,制作过程中还需要严格遵守相关的质量标准和安全规定,以确保最终产品的质量和安全性。

总的来说,汽车座椅通风袋的制作是一个复杂而精细的过程,需要专业的技术和设备支持。通过精心的制作和质量控制,可以确保通风袋具有良好的通风效果和耐用性,为汽车座椅提供舒适的乘坐体验。

此外,对于汽车座椅的清洁和保养也是保持其良好通风效果的关键。定期清洁座椅表面,避免灰尘和污垢的积累,可以保持通风孔的畅通,从而提高座椅的通风效果。