汽车座椅风袋是汽车座椅中不可或缺的重要组成部分。其制作过程经历了片料/卷料、高频焊接熔切成型等多个环节,并由无纺布和TPU材料组成,中间则采用了立体丝网结构。下面将详细介绍汽车座椅风袋的制作过程以及材料特性。

汽车座椅风袋的材料

- 汽车座椅风袋的制作首先需要准备好片料或者卷料。这些片料和卷料通常采用柔韧性较高的材料,以便在汽车座椅使用时能够更好地适应人体曲线,提供舒适的承托。然后,通过高频焊接熔切成型技术,将片料或卷料进行加工成具有预定形状和尺寸的零件。高频焊接、熔切成型技术具有加热速度快、温度均匀稳定等特点,能够高效地将材料热熔并快速冷却,从而实现精确的焊接和熔断裁切成型。

- 而无纺布和TPU则是汽车座椅风袋的主要材料。无纺布一般由多种纤维经过纵、横向的交织与加工形成的纺织品。它具有良好的透气性、防水性和耐磨性等特点,能够有效地提高座椅风袋的舒适性和耐久性。而TPU(热塑性聚氨酯)是一种具有较好弹性和耐磨性的材料,能够提供良好的支撑力和抗压性,使座椅风袋在长时间使用后仍能保持形状稳定。

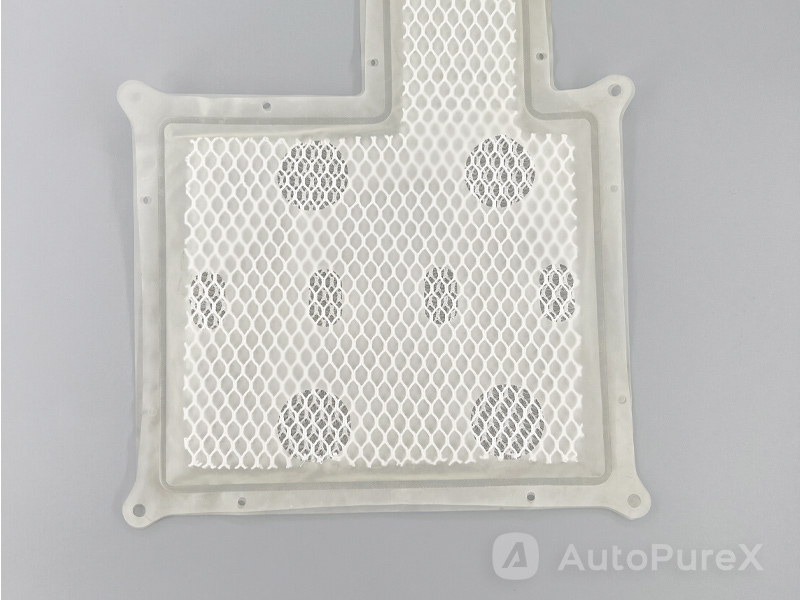

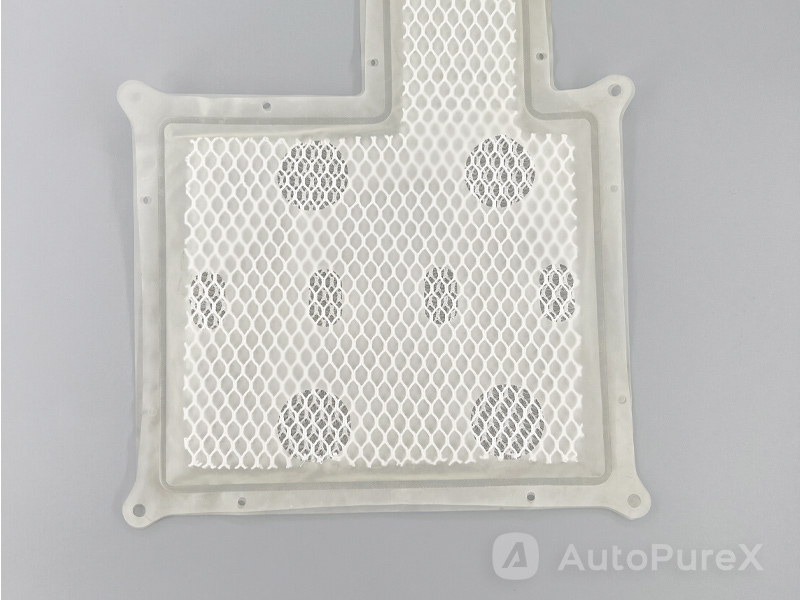

- 中间的立体丝网结构是汽车座椅风袋的关键组成部分。立体丝网结构由多个交织而成的纤维构成,可以形成类似网状的结构,提供更好的支撑力和弹性。这种结构不仅可以使座椅风袋更加均匀地承受压力,还可以增加空气流通性,提高通风效果,使用户在使用过程中更加清爽舒适。

制作工艺

汽车座椅风袋在制作过程中,每个环节都需要严格控制,确保质量和性能的稳定性。

- 首先,在片料/卷料的选择上,需要选择具有良好柔韧性和强韧性的材料,以确保最终产品的舒适性和耐久性。

- 在高频焊接熔切成型中,需要掌握好加热温度、压力和时间等参数,确保片料或卷料能够准确地成型,同时避免材料变形或破裂等问题。

- 在无纺布和TPU的选择上,需要考虑其透气性、防水性和耐磨性等特性,以满足用户对座椅舒适性和耐久性的需求。

- 而在立体丝网结构的构建中,需要注意纤维的交织方式和密度,以保证结构的稳定性和韧性。

总的来说,汽车座椅风袋的制作是一个复杂而精细的过程。通过片料/卷料的高频焊接熔切成型,以及无纺布、TPU材料和立体丝网结构的组合运用,汽车座椅风袋可以提供良好的舒适性、支撑力和耐久性。这不仅能够为用户提供舒适的乘坐体验,还可以提高汽车座椅的品质和竞争力。随着汽车技术的不断进步和消费需求的提升,相信汽车座椅风袋的制作和材料应用也会不断创新和完善。